Электротехника

Электротехника  Способ повышения надежности и экономичности работы разборных контактных соединений электротехническо

Способ повышения надежности и экономичности работы разборных контактных соединений электротехническо  Электротехника

Электротехника  Способ повышения надежности и экономичности работы разборных контактных соединений электротехническо

Способ повышения надежности и экономичности работы разборных контактных соединений электротехническо | Friday, 26 March 2010 | |

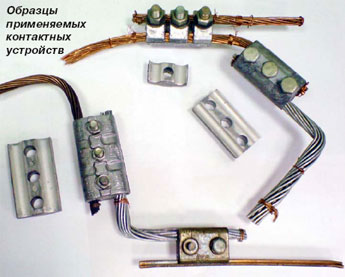

Способ повышения надежности и экономичности работы разборных контактных соединений электротехнического оборудованияЗанятие электрических сетей и электротехнического оборудования во многом зависит от надежности и экономичности бессчетных разборных контактных установок, связывающих отдельные участки электрической цепи. Переходное электрическое противодействие в этих установках прибывает предпосылкой веских утрат электроэнергии, недопустимого перенагревания контакт-элементов, а его тенденция к росту в процессе эксплуатации приводит к непостоянности электрических характеристик и необходимости нередких отключений для ремонта и ревизии контактных соединений, то глодать к повышению трудозатратности и стоимости эксплуатационных расходов. Наибольшее воздействие на величину переходного противодействия оказывает высочайшее удельное электросопротивление оксидных диафрагм на токопередающих поверхностях контакт-элементов разборных контактных установок. Потому в практике все методы, убавляющие это противодействие, ориентированы на разрушене целостности этих диафрагм и нанесение на контактирующие поверхности особых защитных покрытий, располагающих наиболее высшую электропроводность. Обширно приспосабливаются в нынешнее время лужение и серебрение токопередающих поверхностей контактных установок, а также использование в их различных токопроводящих смазок. Однако методы нанесения оловянистых и серебряных покрытий (гальваника, лужение, электроискровое либо плазменное напыление) соединены или с использованием специального оборудования, или со значительным нагревом контакт-элементов, что во почти всех вариантах, неподражаемо, в условиях эксплуатации на работающем электрооборудовании, затрудняет либо исключает вероятность их применения. Потому 10-ки тыщ разборных контактных установок на ЛЭП, контактной сети электрофицированного жд и городского транспорта, подстанций и распределительных установок эксплуатируются без всяких покрытий либо, в наилучшем случае, с использованием токопроводящих смазок, тот или другой, невзирая на простосердечие и доступность их применения, могут едва сделать лучше стабильность переходного электро противодействия, не снижая его величину. Не считая того, смазки, обладая в близком составе водянистую фракцию, тот или другой может высыхать либо вымораживаться, прибывают покрытием недолговечным. Надлежит также отметить, что использование токопроводящих смазок не решает такого актуального вопросца, как непринужденное соединение дюралевых контакт-элементов с медными, тот или другой неприемлимо по ГОСТ из-за химической коррозии, возникающей меж ими при протекании тока. В данной для нас ситуации разработка новейших защитных покрытий, элементарного метода их нанесения на токопроводящие поверхности контактных установок, тот или другой дозволит делать эту занятие, фактически, в всех условиях эксплуатации и производства электротехнического оборудования, прибывает очень актуальной задачей. В рамках Программы энергосбережения — это один-одинехонек из действенных путей понижения утрат электроэнергии, а также трудозатратности и стоимости эксплуатационных расходов.  В Институте теплофизики УрО РАН разработан метод, дозволяющий в 10-15 разов уменьшить и стабилизировать на степени начальной конструкции величину переходного электро противодействия в разборных контактных соединениях, понизить утраты электроэнергии и нагрев в этих установках, обеспечить вероятность конкретного соединения медных и дюралевых контакт-элементов без каких-или наплавок и вкладышей. Эффект достигается за счет новейшего вида особых защитных металлопокрытий, тот или другой образуются затем нанесения на токопередающие поверхности контактов поверхностно функциональных легкоплавких сплавов, данного состава. Получение металлопокрытий основано на применении процесса контактного твердо-водянистого плавления, при тот или иной взаимодействие твердого сплава с водянистым происходит гуще температуры автономного плавления твердого сплава. Использование в данной для нас технологии для смачивания контактной поверхности сплавов с температурой плавления 10-28°С дозволяет выполнить занятие при температуре нагрева поверхности и выше 40-45°С. Основное превосходство принесенного метода по сопоставлению с традиционными лужением и серебрением контактов состоит в том, что он может приспосабливаться не лишь в условиях стационарного производства, но и в настоящих условиях службы работающего электротехнического оборудования на различных объектах электроэнергетики. Потому область более действенного применения предлагаемого способа — установка, ремонт, эксплуатационное сервис электротехнического оборудования на ЛЭП, контактных сетях электрофицированного жд и городского транспорта, электростанциях, подстанциях, различных распределительных установках, где до этого времени функционируют сотки тыщ контактных соединений без защитных металлопокрытий. Не считая того, метод дозволяет в этих условиях отремонтировать контактные агрегата с покоробленными либо изношенными оловяными и серебряными покрытиями.  Технические свойства и индивидуальности технологии предложенного метода

Примечание: Во цельных опытах медные контакты с металлопокрытиями сравнивались с луженными образцами. Эти документы разрешают употреблять предложенный метод во цельных отраслях промышленной энергетики, на транспорте, в коммунальном хозяйстве и военной технике.  Экономический эффект

Широкий экспериментальный вещество, приобретенный во период исследований, не считая практического, обладает и самостоятельное научное значение, потому что настоящие процессы, протекающие на поверхности твердого сплава при смачивании его водянистым, трудны и лишь приближенно описываются с поддержкой узнаваемых представлений об их содействии. Почаще итого эти процессы для определенных пар твердого и водянистого металлов изучаются в умышленно поставленных опытах. Грам. Н. ПЕРЕЛЬШТЕЙН, Ф. Н. САРАПУЛОВ, «Уральский муниципальный технический университет — УПИ», «Кафедра электротехники и электротехнологических систем». |

| < Пред. | След. > |

|---|