Электротехника

Электротехника  Автоматизированный комплекс производства оптоволоконного кабеля

Автоматизированный комплекс производства оптоволоконного кабеля  Электротехника

Электротехника  Автоматизированный комплекс производства оптоволоконного кабеля

Автоматизированный комплекс производства оптоволоконного кабеля | Saturday, 28 November 2009 | |

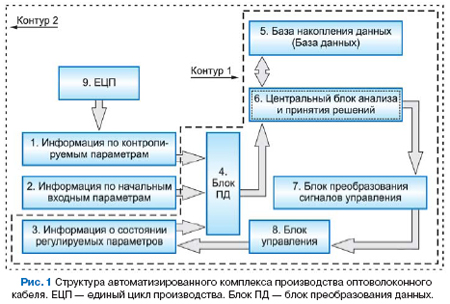

Автоматизированный комплекс производства оптоволоконного кабеляВ предоставленной статье рассматривается структура и состав автоматизированного комплекса производства оптоволоконного кабеля, в рамках тот или иной реализованы средства управления качеством готового продукта. При производстве оптоволоконных кабелей главное заинтересованность уделяется шагу оптимизации отдельного экструзионного процесса. При всем этом формализация задачки выбора характеристик и режимов экструзии, обычно, сводится к употреблению пары максимально элементарных математических соотношений, а главная перегрузка в принятии рационального технологического заключения в многообразных производственных ситуациях ложится на определенного профессионала. Часто результаты этакого подхода оказываются неудовлетворительными, что обосновано близко обстоятельств, а конкретно: завышенные заявки к оптимизации трудных тех. действий производства оптических кабелей, необходимость учесть результаты прошлых действий и даже корректировать отклонение и т.д. Создание оптоволоконных кабелей представляет из себя поочередную цепочку последующих тех. операций. Окраска оптического волокна. Приходит первичной стадией в процессе производства оптоволоконного кабеля и служит для идентификации волокна в модуле. Оптоволокно окрашивается в специальной камере — зоне завышенной санитарной внимательности, где непрерывно поддерживается лишнее давление. Окраска исполняется особым лаком, отверждаемым ультрафиолетом, при всем этом на оптическое волокно наносится оболочка шириной 5 мкм. Участок окраски размещен отвесно, что дозволяет заработать равномерный оболочка красителя. Для высококачественного покрытия снутри УФ установки создается инертная среда из газообразного азота. Скорость окраски сочиняет 600 мтр/мин. Потому что оптическое волокно приходит диэлектриком, на полосы предусмотрены агрегаты для снятия статического электричества — один-одинешенек найден перед участком окраски, а второй на приемном агрегате. Изготовка оптического модуля. Линия по изготовлению оптического модуля снабжена особыми датчиками, 3-мя ваннами остывания, улучшенными отдатчиками оптического волокна, по этому можнож заработать модуль с данными чертами. Все это дозволяет добиваться данной избыточности, тот или иной отвечает за бесперебойную службу оптического волокна в процесс срока работы волоконно-оптического кабеля. Сдвоенный приемник дозволяет выполнить намотку оптического модуля данными длинами на барабаны без остановки полосы методом автоматического переброса с один-одинешенек барабана на второй, что, в близкую очередь, содействует повышению скорости производства. Скрутка оптических модулей. Модули скручиваются способом правильной знакопеременной (SZ) скрутки вокруг стеклопластикового центрального силового компонента. Шаг скрутки выбирается из возможного удлинения кабеля при растяжении. Все характеристики скрутки регулируются с центрального компа. Для полного наполнения целых малосодержательности сердечника наложение гидрофоба происходит на 2-ух участках — предварительно покрывается центральный компонент, далее скрутка. Качество скрутки достигается за счет централизации управления, наличием 2-ух гидрофобных головок и качеству употребляемого гидрофобинола. Наложение оболочки. Линия наложения оболочки употребляется в 3-х режимах: промежной оболочки, наложение внешней оболочки и одновременное наложение гофрированной металлической ламинированной ленты с внешней оболочкой на волоконно-оптический кабель. В линию встроено установка гидрофобного наполнения, дозволяющее прикладывать гидрофобный заполнитель на проволочную броню перед наложением оболочки, а также на промежную оболочку волоконно-оптического кабеля марки ОКЛитр. для наполнения места меж ней и лентой. Для обеспечения непрерывности при изготовлении волоконно-оптического кабеля с броней из металлической ламинированной ленты в линию встроен накопитель и сварочный аппарат. Наличие на полосы датчиков измерения геометрии кабеля дозволяет достигнуть точного экстриситета. В линию встроен высоковольтный разрядник для проверки целостности оболочки, что дозволяет отсекать потенциал отгрузки плохого волоконно-оптического кабеля. При попытке же математически обрисовать трудный технологический процесс в целом — от поступления заказа на предприятие до выпуска готового изделия и прогнозирования его эксплуатационных свойств — неизбежно столкновение с многомерной и трудной математической моделью при басистой точности и неполноте начальной инфы и неоднозначности аспекта управления. В взаимоотношения с сиим разумно осматривать создание волоконно-оптических кабелей как организационно-ситуационный объект, а задачку оптимизации тех. действий как неформализованную задачку интеллектуальной деятельности профессионала. В основе ситуационного управления лежит использование логико-лингвистической модели объекта. На рис. 1 рассматривается автоматизированная порядок управления технологическими действиями кабельного производства на основе нечетких моделей представления познаний.  В рамках представленной налаженности предусматривается контроль характеристик сырья, контроль характеристик изделия и настройку регулируемых характеристик полосы производства. Агрегаты 1, 2, 3 сформировывают входную информацию для принятия правящих выводов. В установка 2 информация поступает еще на шаге лабораторного тестирования соответствия сырья. Установка 2 также предоставляет информацию технического задания. Информация по волоконному кабелю представлена надлежащими параметрами:

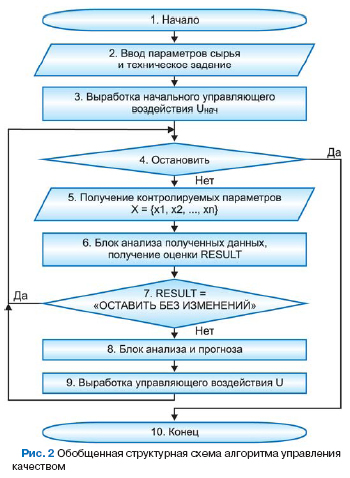

Установка 2 — установка сбора высококачественных черт кабеля на шаге производства (оперативные предоставленные), а также после получения экспериментального кабеля. Предоставленные установки 1 формируются датчиками контроля. Установка 3 хранит информацию о текущих параметрах опции производственного оборудования. Изменяя эти характеристики, установка анализа и принятия выводов 6 корректирует службу линий. Установка 4 исполняет преобразование предоставленных от источников инфы в доступный для анализа вид. Установка 5 бережёт информацию, поступающую в установка анализа. Установка 6 исполняет анализ поступающей инфы по определенному методу. Взаимодействуя с установкой 5, установка 6 способен зачислять четкие заключения. Установка 6 исполняет в корпоративном случае службу 2-ух линий управления (рис. 1). Установка 9 сформировывает сигналы разрозненной цепочки производства (полосы производства) в облике сигналов единого цикла постоянного производства. Заработанная предоставленная структура налаженности управления качеством обеспечивает эффективность и оперативность встречаемых выводов. Также предоставленная порядок доставляет ряд превосходств, приходит эластичной самонастраивающейся АСУ, дозволяет влиять на качество производства на целых шагах, планировать загрузку линий, выполнить перенастройку оборудования. На рис. 2 представлен метод процесса управления качеством производства оптоволоконного кабеля на целых шагах его производства.  Для составления схемы управления качеством производства оптоволоконного модуля необходимо выделить высококачественные свойства, тот или иной можнож оперативно измерять с подмогой датчиков либо косвенно, а также выучить связь меж регулируемыми параметрами полосы производства и чертами модуля. В корпоративном облике метод схемы управления качеством смотрится, как изображено на рис. 2. В предоставленной установка-схеме установка 2 представляет из себя постановку задания, а также характеристики сырья. На данной стадии предоставленные включают характеристики готового кабеля для каждого шага производства. На основе представленных установкой 2 предоставленных реализуется выработка исходного правящего действия Uнач. Следующей стадией приходит цикл, тот или другой представляет из себя отслеживание характеристик производимого модуля и настройку оборудования. Контролируемые характеристики поступают с датчиков, найденных на производственных чертах. Установка 7 производит оценку отличия высококачественных черт от нормы. Оценке подлежат свойства, заработанные косвенным методом и с подмогой прогноза. В случае необходимости внесения конфигураций проводится анализ в агрегате 8. Установка 9 производит вектор правящего действия U, тот или другой состоит из {U1, U2, ..., Un} для каждого из регулируемых характеристик. Правящий вектор равноправен U(n) = U(n-1) + ΔU(n), где U(n) — управление на шаге n; ΔU(n) — изменение управления. U(n) представляет из себя зависимость от предшествующего управления и комплекта векторов контролируемых характеристик на прошлых шагах: U(n) = F(U(n-1), X/), где X/ — массив векторов контролируемых характеристик X, т.е. X/ = {X(k), X(k+1), ..., X(n) }. Тут k не непременно одинаково 1, т.к. информация может собираться за ограниченное число измерений. С точки зрения управления, регулируемыми параметрами прибывают изменяемые характеристики оборудования, действующие на высококачественные свойства кабеля. Д. В. КОЧЕГАРОВ, аспирант Воронежского муниципального технического института А. Х. ТУРАЕВ, помощник Воронежского муниципального технического института А. В. БУРКОВСКИЙ, доцент Воронежского муниципального технического института «Электротехнические комплексы и налаженности управления» |

| < Пред. | След. > |

|---|